模内贴标签的材质、印刷及工艺

一、什么叫模内贴标签射出成型?

二、模内贴标签射出成型的主要关键技术包括:

- 薄膜材质的选择

- 薄膜印刷设备、油墨与技术,并考虑其耐热性

- 薄膜与高温塑料原料黏着、贴合界面的处理或界面剂

- 高温热压与真空成形加工技术(图像文字不变形)

- 精密3D裁切技术

- 薄膜卷曲或成形把持到置入模穴的技术与设备

- 薄膜黏贴在模具表面的方法与精确定位

- 防止液态塑料原料流动时跟着滑动,或原料流进薄膜与模具之间造成不良品的功能性设计

- 精密模具(含真空吸着与薄膜定位)设计

- 薄壳高压高速射出成型加工等

三、模内贴标射出成型的优点

- 包装外观靓丽,有助于提升成品的价值

- 没有使用中标签脱胶、脱落、刮伤的困伤的困扰

- 总生产成本比其他任何装饰方式都低

- 不会再增加射出成型后的贴标签或印刷睚动化的额外设备与人力

- 减少半成品的库存量困扰

- 增加包装线的速度,减少不良品

- 减少包装材料的重量

- 可贴上防伪标签或RFID(高频辨识系统)标签

- 补强包装盒的强度与耐挤压强度

- 可以完全回收,没有环境污染顾虑

四、适用于模内贴成型技术的成品及材料

一般使用模内贴(IML)工艺的产品,其塑料和原料的种类大部份为:

- PP:PP为射出成型模内贴工艺中使用比较广泛的塑料材质,适用于食品容器、小孩坐椅、脸盆、水桶、油漆桶、黄油/润滑油桶、 咖啡杯、饮料杯、保鲜盒、冰淇淋盒、饼干盒、CD/DVD盒,盖等

- HDPE:HDPE一般用于保鲜盒、冰淇淋盒的密封上盖

- LDPE:一般使用于软管

- PS:使用于化妆品盒、盖、CD/DVD、布丁桶盖子

- PC/ABS比例复合:使用于汽车内饰件、摩托车外观件、计算机/手机外壳、家用电器外壳等等

- PLA:生物可降解材料

五、注塑成型标签薄膜的常用材质及应用

为了环保回收的考虑,以及原料与薄膜的黏着性,薄膜最好选用相同材质的最佳。

目前市场上比较容易购买的标签材质:- PP膜、PE膜、BOPP膜、EPE膜(发泡PE)、PET膜、PC膜、塑料多层膜、合成纸(纸张的单面或双面 淋膜PP或PE塑料)、金属膜表面淋膜塑料、Cellulose Acetate(醋酸纤维)薄膜

- EPE膜的弹性好,比较适合平面薄膜生产有圆弧度的产品

- Cellulose Acetate 薄膜主要用于模内转印

- PET膜是RFID最常用底材,也是耐温底较高的软性薄膜

- PC薄膜通常必须配合热压成型与立体切割剪裁,作为手机或笔记本电脑外壳立体膜内贴的薄膜材料,硬度够、耐刮伤性极佳。

六、标签的印刷与油墨

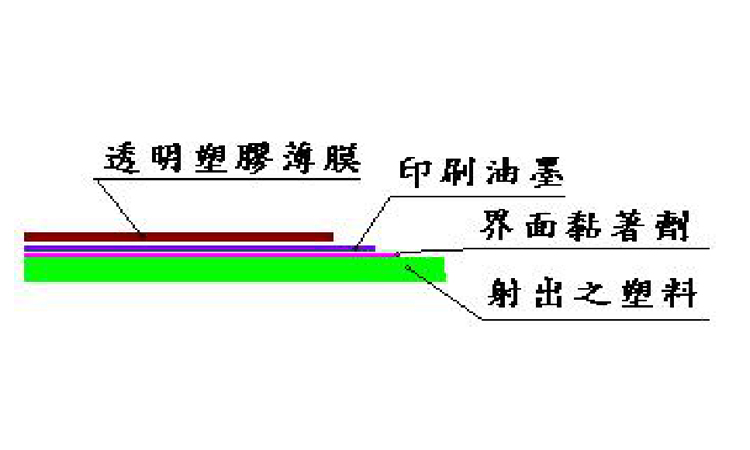

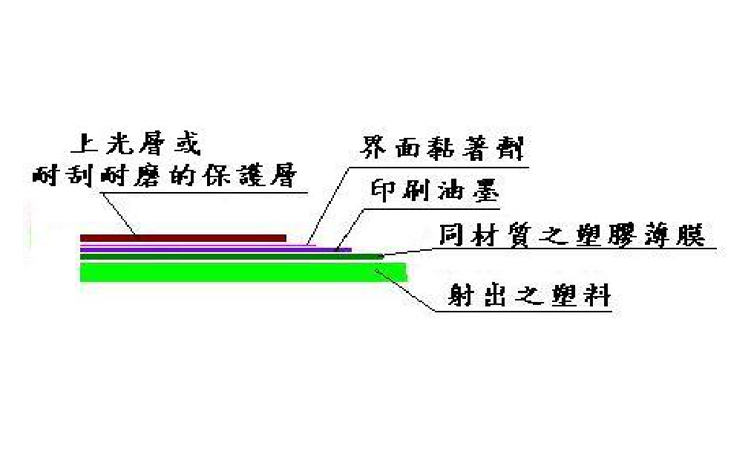

除了PP与PE材质的薄膜运用于相同材料的射出成型外,大部份的薄膜都需要三层构造:

- 表面印刷层:必须要有良好的印刷适用性,保证油墨牢固地附着于表面

- 中间为薄膜的塑料层:支撑此薄膜的坚固度

- 里层胶贴层:一般使用热溶胶,或界面黏着剂,射出高温液态原料之后保证黏着

印刷方式依产品印刷精细程度要求与数量多寡可以使用胶印、凸版印刷、凹版印刷或柔性印刷,使用的油墨也要随需求而变化。 目前大都使用UV硬化油墨,印刷速度快,耐温较高。如果使用含有稀释剂的油墨,则需要等稀释剂挥发干燥,除了必需要加热促进挥发之外, 等待的时间也相对较久。

如果油墨耐温度太低,会产生成品的字体与图像模糊,甚至于颜色变暗变黑的情形。对于PC原料制品的模内贴标签射出成型,此 问题必须特别注意。

标签印刷完成后,依照需求还要烫金与上光,上光主要为提高表面光泽,并助增加耐磨性与耐温性。最后模切成所需要的精确 形状与尺寸,同时去除静电,以避免吸取时两张黏着。

七、印刷油墨与射出成型的关系

塑料薄膜在最表层,油墨夹在塑料制品与薄膜之间,油墨永远不会被刮伤与变质

使用耐刮耐磨性不良,或不透明的塑料薄膜时,印刷必须要在表面上,而上方利用上光或覆盖耐磨的透明材质作为保护,可以获冬日暖阳 优的印刷效果。

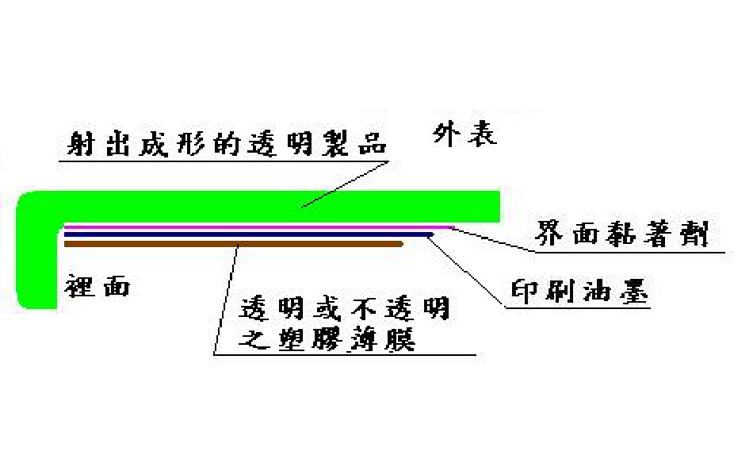

某些产品利用塑料良好的透明度与光泽,可以显现出里层印刷的三维效果,特别应用于透明的PC与PMMA(压克力)制品

八、模内贴标签的强度考虑

九、薄膜在模穴上的附着方式

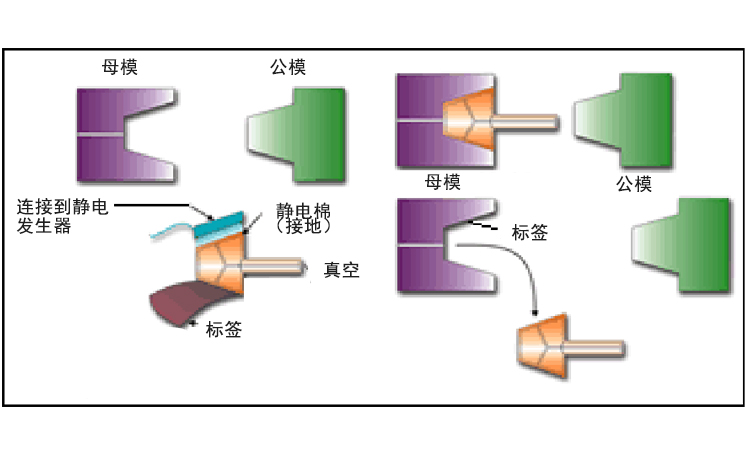

- 静电附着:机械手臂利用真空卷取薄膜后,经过1000~20000V的静电极,一般间距大约5~10mm,产生尖端放电,使得 薄膜带着电荷,移动到定位后放置在定位点,放掉真空,薄膜会很紧地吸附在导电模具的表面,再关模进行塑料射出成型。

-

真空附着:真空吸着要固定薄膜的边缘线(特别是液体原料流过来的一端),以及几个重要的位置,在模具表面上需要先加工真空吸附

的沟渠(0.2~0.5mm宽)或孔(φ0.4~1.0mm)并安装好管路、真空发生器与阀门。必须确定能够紧紧地吸着薄膜,不随着原料的流动而移位。

一般而言,真空吸附的方式是目前者反映比较方便可靠且成本较低,问题较少的吸附方式。但使用真空吸附方式其模具的制造工艺会比较复杂。 当机械手臂卷取薄膜接近定位点时,真空发生器开始动作,机械手臂到达定位、释放薄膜后,这些薄膜立即被模具吸住,再进行关模与射胶的动作。 当达到射出切保压的点时,也就是模具真空释放的时间点。

缺点:任何真空孔或线被液态塑料原料或润滑油堵塞时,必须要立即拆开模具,执行清洁的动作,否则薄膜无法确实定位或吸紧, 造成薄膜在关模过程中移位与掉落,甚至于射出成型过程中移位,都会造成此次射出为不良品。这一点是真空吸附最重要也最困扰的问题。

-

水或胶的黏着:某些塑料薄膜表面有水气就可以短时间内黏着在模具的表面,这是针对位置并不重要的家具制品的模内贴

方式,用于取代静电吸附的作法。目前也有胶水可以涂抹在薄膜的表面,用手把标签贴到模具的适当位置。当关模射出成型时,原料

的热度会造成胶水的挥发,胶水汽化后就不见了,甚至于不留一点痕迹,非常好用。缺点是价钱较高,涂抹到贴合时间不到等太久,自动化上胶与贴合较为困难。

用胶贴合的方式非常适合于市场开发阶段,打样少量生产的模式。

采用胶贴的方式打样试产完成后,模具的表面必须立即清洁并作防锈处理。

-

定位精度:一般平面的定位,都必须要防止液体塑料原料流动时冲移薄膜位置。如果射胶品正好在标签中央,就不会出

现冲标问题,但射胶口居中设计需要考虑高温原料的冲击会不会造成薄膜或油墨烧焦、变形、变质。

如果液体塑料原料由薄膜的一侧流过来,则薄膜与模具吸附力非常关键,不能让液体原料流到薄膜与模具表面之间,造成冲标。

使用真空吸力附着薄膜,当模穴充填完成时,高温加上高压,会造成真空吸着的孔或线,有凸出的痕迹。

使用真空吸附的方式,必须要确保每一穴薄膜吸附定位后才开始射出成型。如果某一穴未装上薄膜就关模射胶,那么液压塑料会射 入真空孔或线内,就必须要拆开模穴,把射入硬化的塑料清干净,才能再生产,非常麻烦。

-

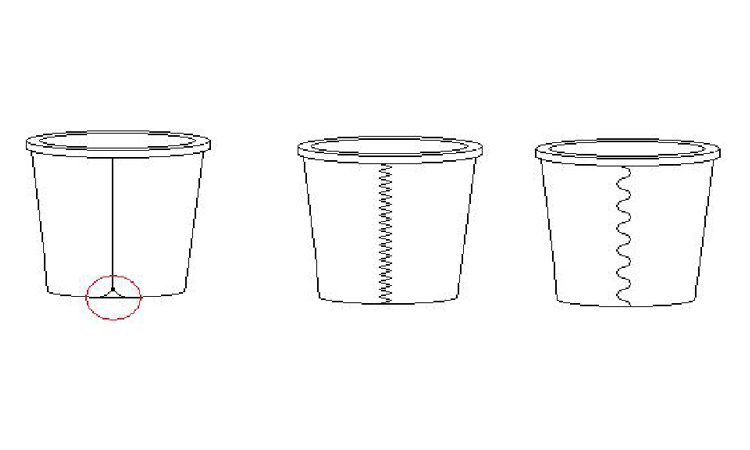

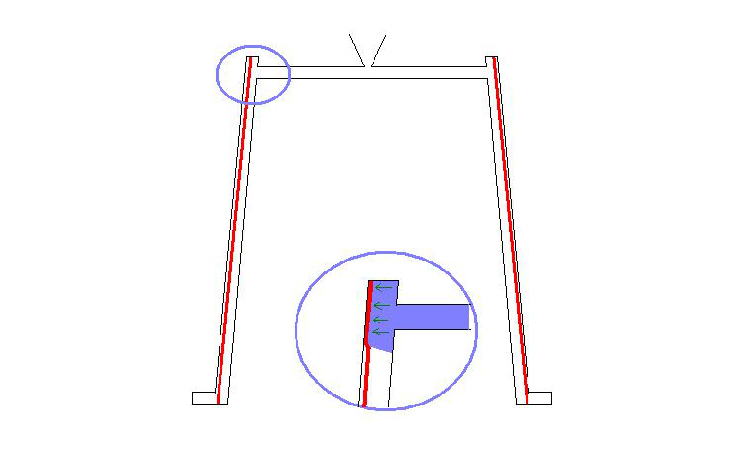

模具的强迫定位:

通常杯子与盒子的四周要生产模内贴卷标的产品时,可以切取薄膜的长度刚好是模穴底线,到模仁平面(杯盒口平面) 的距离为长度,也就是说,把标签卷成杯子的形状直接放入模穴中,再关模,就可以把卷标固定顶住其位置,而且射出成型时原料也 比较不容易造成薄膜的位移。

如果杯底或盒底再加上一点凸缘,射胶的液体原料从底面流过来(上图蓝色部份),把薄膜往外紧紧地推,年其附在 模具的表面,就不会有液体原料流到薄膜的外部,造成不良品的问题了。

使用这种方式定位模内贴标签固然方便,但是当标签太软或太薄时,薄膜对底面的支撑力不足,也是会产生向下滑动的不良结果。

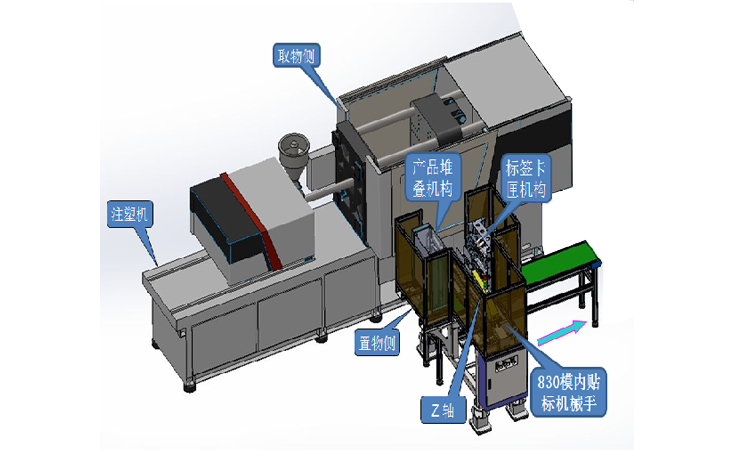

- 由人工在模外标签放置区放到标签仓内

- 启动机械手

- 机械手在模外标签定位区拿取村活命不等待开模

- 开模后,机械手把产品取出,机械再走个位置放静电把标签贴在模具上注塑成型

- 在模内完成取产品与放标签的动作后,机械手退出